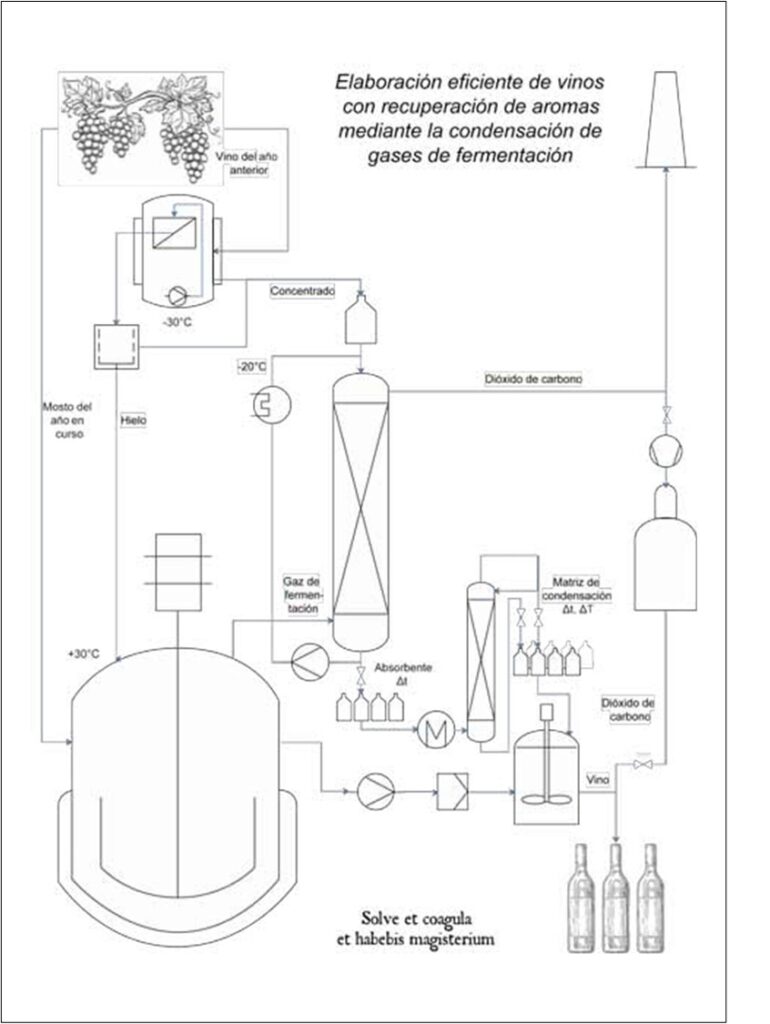

Gran parte de los valiosos aromas del vino se evaporan durante la fermentación en la corriente de dióxido de carbono. El problema aumenta con el incremento de la temperatura. Debido a las bajísimas concentraciones de los aromas, su condensación es muy difícil. La solución reside en la combinación de condensación y absorción: el gas de fermentación se pone en contacto material directo con un líquido ultracongelado apto para alimentos. Para ello, se puede utilizar etanol o un crioconcentrado de vino. En este estudio del investigador alemán Jürgen Neisius, publicado originalmente en la revista Enólogos, se describe en detalles esta original técnica.

Si el condensado se fracciona en el tiempo, pueden obtenerse aromas primarios y secundarios por separado. Las fracciones así obtenidas pueden seguir separándose por rectificación. La matriz aromática resultante puede reciclarse total o parcialmente en el vino o utilizarse para aromatizar otros productos. De este modo, se potencian los aromas deseables y se reducen los indeseables.

Un subproducto útil es el dióxido de carbono inodoro de calidad alimentaria. La recuperación de los aromas permite temperaturas de fermentación más altas y, por tanto, tiempos de fermentación más cortos. El resultado es un mejor aprovechamiento de las plantas.

Este proceso también puede utilizarse para la desalcoholización parcial, ya que a mayor temperatura se evapora más alcohol.

La producción de vinos de licor es especialmente sencilla: Aquí, el alcohol utilizado para terminar la fermentación se utiliza previamente para recuperar los aromas de los gases de fermentación. En la producción de aguardientes, el alcohol ya terminado puede utilizarse para la recuperación de aromas.

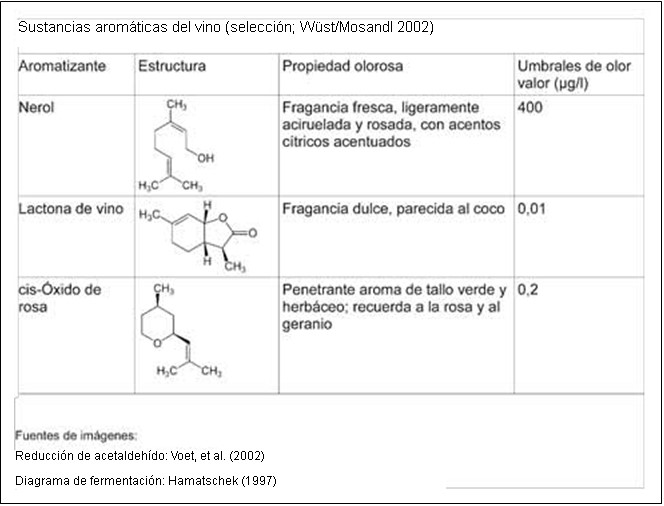

Durante la fermentación alcohólica, una parte considerable de los aromas volátiles se pierde por evaporación con el dióxido de carbono. Un mosto de uva típico (10,7°Bé, correspondiente a 10,5 vol% de etanol en el vino) produce unos 50 litros de dióxido de carbono. El gas de fermentación se escapa junto con el alcohol y los aromas volátiles principalmente al aire ambiente de la bodega de fermentación. Además de ésteres, aldehídos y cetonas, los aromas más importantes incluyen algunos alcoholes terpénicos, así como tioles con un umbral de olor extremadamente bajo.

Debido a las presiones parciales a veces extremadamen te bajas de estos compuestos, su punto de rocío en el gas de fermentación debe ser extremadamente bajo. La temperatura técnicamente sensible más baja para este proceso de condensación es de 78°C. El dióxido de carbono se resublimaría por debajo de esta temperatura. Así, la separación de los aromas del dióxido de carbono volvería a ser inválida.

Modot (1990) y Norkin (2015) ya han obtenido patentes para la condensación de gases de fermentación. Guerrini (2019) también ha presentado un proceso de este tipo. En todos estos casos, el gas de fermentación se enfría a temperaturas inferiores a 0°C, en casos extremos a 50°C. Pero con un enfriamiento extremo, la condensación se produce fácilmente en una nevera en forma de nubes de niebla difíciles de recoger: el fenómeno se conoce como niebla de hielo seco.

Además, existe el riesgo de que el refrigerador se congele, sobre todo al principio de la fermentación, cuando todavía hay poco etanol disponible en el condensado como «anticongelante». Otro problema es la gran proporción de dióxido de carbono inútil (más del 90%), que dificulta la condensación.

La solución a este problema consiste en poner el gas de fermentación en contacto material directo con el líquido refrigerante. De este modo, la absorción se suma a la condensación.

Tampoco puede formarse niebla, ya que las gotas de niebla se combinan espontáneamente con el líquido bajo la influencia de su tensión superfi cial. En ingeniería de procesos, esto se denomina «lavado de gases». En 1992, Manfred Nitsche desarrolló una patente sobre esta base para eliminar los vapores de gasolina del aire de escape de los camiones cisterna. El proceso funciona con gasolina como líquido de lavado, que se enfría a 30 °C.

Para la transferencia a la recuperación de aromas de gas de fermentación, esto significa que el líquido de lavado ideal sería el propio condensado del gas de fermentación. Sin embargo, esto debe obtenerse primero en el proceso de ejecución y es diferente para cada lote. Se puede sustituir por alcohol o vino de la cosecha anterior. Dado que el alcohol está sujeto al impuesto sobre bebidas espirituosas, esta variante resultaría innecesariamente cara para la producción de cerveza y vino. Sin embargo, en la elaboración de vinos generosos, la adición de alcohol es el procedimiento habitual para detener la fermentación. También en la producción de aguardientes, el alcohol ya preparado es una buena forma de captar los aromas de los gases de fermentación.

Ya en 1952 se concedió a Bañolas de Ayala una patente francesa para un proceso en el que el gas de fermentación se introducía en una parte enfriada del mosto en fermentación a través de una columna de burbujas con el fin de condensar el vapor de etanol contenido en el gas de fermentación. Sin embargo, utilizar mosto o vino en fermentación como líquido de lavado implica renun ciar a las bajas temperaturas.

El vino común se congela a partir de unos 3°C. En el proceso, el hielo puro cristaliza y la solución restante tiene ahora un mayor contenido de etanol. Si los cristales de hielo se separan mediante un filtro o una centrifugadora, se obtiene un crioconcentrado cuyo punto de congelación puede reducirse fácilmente de 20°C a 30°C. El alto contenido en etanol de este líquido de lavado evita la congelación y, al mismo tiempo, garantiza una mejor absorción de los aromas lipofílicos mediante una interacción hidrofóbica. El hielo separado puede guardarse y añadirse al vino más tarde. La mezcla correcta puede comprobar se mediante análisis isotópicos. La necesidad de líquido de lavado se estima en torno al 1% del volumen de mosto. Tiene sentido preparar el líquido de lavado ya en verano, mucho antes del período de mayor carga de trabajo.

La mezcla de líquido de lavado y condensado obtenida en el «lavado gaseoso» (aproximadamente 1L por cada 100L de mosto) no debe aprovecharse sólo al final de la fermentación, sino en varias fracciones de tiempo. Al principio de la fermentación, el condensado es todavía bajo en etanol, pero rico en los aromas que ya estaban presentes en la fruta y que confieren al mosto recién prensado su aroma seductor («aromas primarios»). Se trata sobre todo de alcoholes terpénicos y cetonas. Estos ya se han evaporado en gran medida hacia el final de la fermentación. En su lugar, la levadura forma cada vez más ésteres y tioles («aromas secundarios»). El fraccionamiento temporal ofrece al maestro bodeguero la posibilidad de determinar los tipos de aromas que van a remezclarse.

Las posibilidades de diseño son aún mayores si se rectifican las fracciones de tiempo individuales. El resultado es una separación bidimensional de la mezcla. El resultado es una matriz de aromas en la que el enólogo puede seleccionar, por ejemplo, 4 x 3 = 12 fracciones de condensado para la mezcla posterior según sus ideas personales. Además, decide por sí mismo si una determinada fracción debe utilizarse en su totalidad o sólo parcialmente. Pero esta decisión puede esperar hasta que pase el período de mayor carga de trabajo. Sin embargo, las fracciones con una proporción de etanal («acetaldehído») deben volver a mezclarse pronto, ya que la reducción del etanal de olor penetrante a etanol se produce mejor en presencia de levadura. El etanal es un producto intermedio de la fermentación alcohólica y es reducido a etanol por la propia enzima alcohol deshidrogenasa de la levadura.

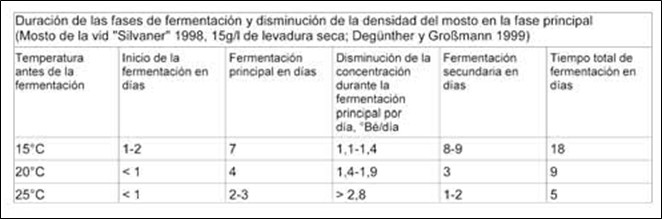

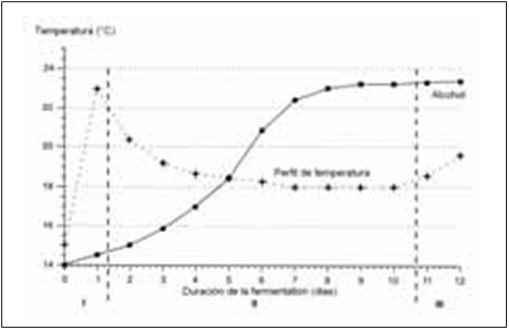

Lo ideal es que la rectificación se produzca casi simultáneamente. En consecuencia, la fracción de tiempo «lunes» se rectificaría el martes. Otra variante sería acoplar el cambio de fracción a la cinética real en el tanque de fermentación. Por ejemplo, el cambio podría tener lugar después de que se haya descompuesto una cuarta parte del azúcar presente. Para observar la cinética, se puede seguir el descenso de la densidad o el flujo volumétrico del gas de fermentación, como suele ser el caso. El tanque de fermentación debe concebirse como un biorreactor y equiparse con la tecnología utilizada habitualmente en biotecnología para que el proceso de fermentación se desarrolle de forma rápida y segura.

Debido a los elevados costos de inversión, esto aún no es habitual en la tecnología de bodegas. Sin embargo, una recuperación eficaz del aroma permite temperaturas de fermentación significativamente más altas, lo que se traduce en tiempos de fermentación más cortos. Así, los tanques de fermentación pueden utilizarse varias veces en una misma temporada. Por consiguiente, la compra de unos pocos tanques de fermentación de tamaño adecuado es suficiente para la conversión de toda una explotación.

En la tecnología de bodega tradicional, la cata se realiza a diario y la densidad se mide con un hidrómetro. Si la fermentación avanza con extrema rapidez, es fácil que se pierda el momento adecuado para obtener el dulzor residual con esta forma de trabajar. El problema puede resolverse mediante la automatización: a un mínimo de densidad preestablecido correspondiente al dulzor residual deseado, el sensor de densidad envía una señal al control del termostato del reactor para que baje la temperatura de consigna de 25°C a 10°C, por ejemplo.

Si se hace con la capacidad de refrigeración necesaria, la fermentación se puede parar, incluso en mitad de la noche. La dosificación automática de dióxido de azufre o disulfito de potasio («pirosulfito de potasio») también es posible fácilmente mediante una bomba dosificadora. Según el estado de la técnica, la automatización puede desarrollarse hasta tal punto que toda la planta funcione automáticamente y pueda mantenerse a través de Internet.

En resumen, puede afirmarse que en todo el proceso no se utilizan sustancias ajenas al vino.

Las patentes alemana y europea protegen el principio de poner el gas de fermentación en contacto material directo con un líquido refrigerado. La protección abarca tanto el proceso como los productos elaborados con él. El texto de las especificaciones de la patente puede consultarse en: https://www.researchgate.net/profile/JuergenNeisius

Fuente: Revista Enólogos, por Jürgen Neisius